7月29日,2021全球闪存峰会在浙江省杭州市开幕。图为观众在现场观看刻蚀有国产存储芯片的300毫米(12英寸)晶圆。

龙 巍摄(人民视觉)

江苏省宿迁市积极实施专精特新“小巨人”企业培育计划,引导中小企业加大科研投入,提升企业创新能力。图为该市泗洪经济开发区一家制造芯片企业的工人正在车间忙碌。

许昌亮摄(人民视觉)

凯美特气电子特气工厂外景。

凯美特气供图

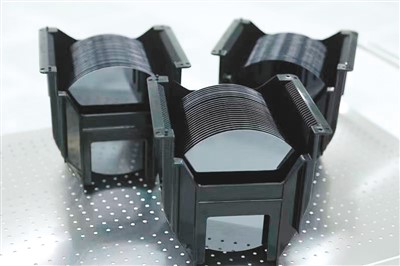

在慕尼黑2020上海光博会上的展品。

凯美特气供图

神工股份单晶硅棒车间内景。

神工股份供图

8英寸半导体硅抛光片产品。

神工股份供图

“芯片短缺将导致汽车减产20万辆”——国内某汽车行业巨头一纸公告使汽车行业“缺芯”引发热议。实际上,去年以来,多种复杂因素叠加导致的“缺芯潮”便席卷全球,波及手机、电脑、家电、汽车等众多行业。关键原材料、核心设备供应困难一时难以缓解,下游产业十分头疼。

“不能把鸡蛋放在同一个篮子”,分散供应商,让不同国家和地区更多主体参与到这条产业链,才能更好抵御风险——这是全球市场用高昂代价换来的教训。在中国半导体产业奋力追赶的今天,有些“专业化、精细化、特色化、新颖化”企业,规模不大,也很少出现在镁光灯下,却在默默瞄准细分市场,绵绵用力打磨一类产品,成功进入全球半导体产业链,为稳定这个万亿级市场贡献了“小巨人”力量。

补短板,把落下的课补上

“我们落下的课太多了。”神工股份董事长潘连胜感慨不已。他在半导体材料领域已经有20多年从业经历,是国内少有的具备先进晶圆厂工作经验的技术专家。

晶圆,又称“硅片”,是芯片制造的基础材料。“如果把制造芯片比喻成绣花,硅片就好比是绣花用的白布。”潘连胜给记者打了一个形象的比方。

然而,晶圆生产是中国半导体产业链中缺课最多的领域之一。投资门槛高、技术壁垒高、市场门槛高——潘连胜口中的“三高”是进军这个行业的拦路虎。数年前,不少中国企业就已掀起制造芯片的热潮,但对至关重要的上游材料,由于市场规模小,没有受到足够关注。“要补齐产业链,向世界贡献更高质量产品,就得补上这门课。”潘连胜说。

2012年从海外归来,潘连胜辗转多地寻找土地、人员和资金。最终,神工股份于次年在辽宁锦州成立。由于历史原因,这个东北小城拥有中国最早的单晶硅生产基地,还有众多熟悉真空高温炉及硬脆材料加工工艺的技术工人,产业基础优越。

可是,晶圆行业投资门槛太高——10亿元起步,哪有这么多钱?他只好先从难度更低的“刻蚀用单晶硅”做起。刻蚀用单晶硅,是芯片制造的关键设备——刻蚀机装配的重要基础材料,相比之下投资门槛较低。国内厂商鲜有涉足,利润也较为可观,与晶圆生产还有诸多共通之处。瞄准这个细分产品,潘连胜带着团队踏上了“补课”之路。

在记者与诸多从业者的谈话中,“补课”是一个高频词,反复出现在半导体产业链各个环节。

光刻是芯片制造的核心工序,这个环节就是把集成电路的“花样”绣在硅片上。“光刻环节需要100多种电子级高纯度工业气体相互配合,每一种气体都不可或缺,它们是半导体工业的‘血液’,国内有些企业花了数十年的时间不断尝试,还没有攻克最初的容器清洗这一关。”凯美特气董事长祝恩福说,“难度在于其对纯度要求极高。”

高到啥程度?要求杂质含量浓度至少达到百万分之一级。什么概念?祝恩福打了个比方,这相当于在一个100米长、25米宽、2米深的游泳池中,不能有超过一枚硬币大小的杂质。而杂质含量浓度每降低一个数量级,都将带来工艺复杂程度的显著提升。

2018年,这家从工业废气中提纯食品级二氧化碳的企业,已是多家国际食品饮料公司的重要供应商。同年,公司作出决定,勇攀电子特种气体这座新高峰,斥资2.3亿元在湖南岳阳建厂。

练内功,埋头做好一件事

光刻环节要用到100多种气体,从哪里入手呢?“我们选了最难的一个课题——激光混配气。”祝恩福说。

为啥它最难?纯度只是一方面,更难的在于如何避免多种气体共存时发生意外的化学反应,这对于操作精细程度的要求更高。“需要反复试验,不断调整参数,从中积累经验。”祝恩福说。

先后攻克容器清洗、气体提纯、气体混配等关键课题,凯美特气在历经两年艰苦技术攻关后,一系列产品于2020年陆续问市。技术团队马不停蹄将样品资料送往国际大厂,采取平行并发方式启动多个认证程序,抓紧时间尽早争取入场券。

“我们在两年的时间里,走完了国际气体巨头们10年走过的路。”祝恩福语气中难掩自豪。

秘诀何在?就在于强有力的研发团队。这个团队,是祝恩福花了5年时间,在国际产业高端论坛、行业展会中不断奔波、搜寻、游说,费尽周折才组建的。“当时有人劝我在国外投资建厂,有优惠政策也有成熟团队,不用这么费劲,但我坚持认为中国企业需要更多参与到半导体产业链中,也许眼下起不到太大作用,但未来重要性会凸显。”如今,祝恩福的判断正成为现实。

一个充满干劲的研发团队,同样是潘连胜的法宝。

神工股份最初的技术团队是十几个人,尽管都有从业经验,但也面临一些现实困难。机器设备首先考验了这个团队。老厂房年深日久,设备操控精度差,技术参数达不到要求。如果说国外同行用的是“超跑”,他们拥有的设备就是“老爷车”。

“我们着手优化设备,多次试验,更换、添加传感器,改造关键零部件,让这些设备变得听话、顺手。”潘连胜说。

单晶硅制备,还要控制好尺寸。在晶圆刻蚀工序中,用单晶硅制造的硅电极伴随晶圆同步消耗,需要其尺寸大于晶圆。例如,要加工12英寸的晶圆,对应的刻蚀用单晶硅材料尺寸一般至少要14英寸。而出于降低成本的考虑,当芯片制程从28纳米向7纳米甚至5纳米前进时,先进制程所采用的主流晶圆尺寸却从8英寸向12英寸甚至更大尺寸增长,这也意味着刻蚀用单晶硅尺寸必须随之增长。

经过数月埋头探索、失败、再探索,神工股份生产线上捷报频传:实现14英寸到19英寸量产,2020年5月还成功生长出直径22英寸的高品质硅单晶体。

“公司产品良率及质量可以达到较高水准,所以受到国外客户认可,竞争对手变成了合作伙伴。”潘连胜说。如今,神工股份大尺寸单晶硅材料年产量可观,国际市场占有率持续提升,成功进入国际先进半导体材料产业链体系,在相关细分领域形成了全球化优势。

强优势,瞄准前沿久久为功

在刻蚀用单晶硅市场取得成功的潘连胜并不满足。单晶硅生产积累的技术和经济效益,让转向晶圆生产水到渠成,这也是神工股份一直以来的愿望。

已有的“固液共存界面控制技术”和“热场尺寸优化工艺”等技术,都能运用于晶圆制造。神工股份带着这些宝贵的技术经验向更险峻的高地挺进。只不过,相比从前对“大直径”的追求,现在要向“低缺陷”“高良率”方向调整。

“良品率高低,决定了我们的发展前途。在材料行业的成功是很多工艺的无数个细节慢慢积淀出来的,需要人机结合反复试错积累,而不是‘烧钱’速成的。”潘连胜说。

在技术人员摸索下,通过重复性实验和精细化品质管控措施,神工股份已成功研发在无磁场辅助下芯片用8英寸晶体(即晶圆基础材料)的低缺陷生长技术,为下一阶段研发和量产芯片用12 英寸低缺陷晶体打下良好基础。

截至2021年上半年,神工股份拥有31项专利,其中多项技术处于国际先进水平,公司研发投入为1946万元,同比增长268.5%,研发人员较上年同期增加17人。“未来会加强与同行的交流合作,加强产业协同,努力成为‘配套专家’,沿着‘专精特新’之路走下去。”潘连胜信心满满。

“获评国家级专精特新‘小巨人’企业,是对我们的巨大鼓励。”祝恩福对未来十分清醒,“我们和国际同行还有很大差距,总体而言还处在追赶阶段。”他表示,未来会继续加大研发投入,强化人才队伍建设,潜心追求卓越品质,夯实技术护城河。

据悉,凯美特气分期分批实施“电子特种气体项目”,将完成25套电子特气和混配气体生产加工装置的建设,向全方位的电子特气领域延伸,形成业内具备较大影响力的专业电子特气和混配气体研发及生产加工基地,为扩大市场供给贡献力量。

攻克一座座堡垒,填补一个个国内空白,在壮大中国半导体产业链的同时,吸引优质外资、高端人才、先进技术,实现更高水平对外开放,为国际半导体产业链增加一种选择,增强市场抵御风险能力——专注的中国半导体“小巨人”蕴藏着大能量。

来源:人民网